詳細介紹

熱輥式鋁板帶連續退火

中國是鋁加工大國,隨著行業發展競爭的加劇,推動國內鋁加工行業資源重組、技術創新不斷發展,尤其是在各系合金鋁板帶的退火工藝方面,各類廠家都積極投入人力財力進行相應工藝優化、技術創新。一方面提高了產品競爭力,另一方面,新工藝下進行技術創新,提高生產效率、提高產品質量、提高企業綜合競力。當然,當前鋁板連續退火,大家更多的目光都聚焦新能源汽車板方向。

詳情

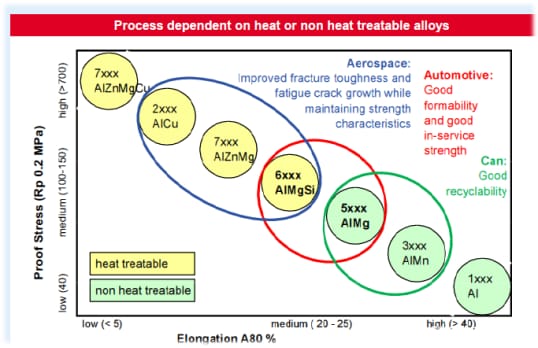

中國是鋁加工大國,隨著行業發展競爭的加劇,推動國內鋁加工行業資源重組、技術創新不斷發展,尤其是在各系合金鋁板帶的退火工藝方面,各類廠家都積極投入人力財力進行相應工藝優化、技術創新。一方面提高了產品競爭力,另一方面,新工藝下進行技術創新,提高生產效率、提高產品質量、提高企業綜合競力。當然,當前鋁板連續退火,大家更多的目光都聚焦新能源汽車板方向。下圖式各系合金退火后的性能參數。用于汽車行業鋁板,大多為2XXX、5XXX系多見:

汽車車身鋁板合金主要系列(厚度1-3mm),其主要用途分類:

2xxx系:可熱處理強化合金。主要用于汽車內板,汽車座椅;

5xxx系:非熱處理強化合 金。5052、5182、5754。主要用于內板;

6xxx系:可熱處理強化合金。6010、6016和6111;6XXX:航天航空、交通運輸、建筑外墻;

3xxx系:罐蓋用鋁;

7XXX系:美容儀器、筆記本外殼、高強零部件;

8XXX系:藥品包裝箔、膠帶箔、食品包裝、啤酒封箔。

連續退火鋁板用途

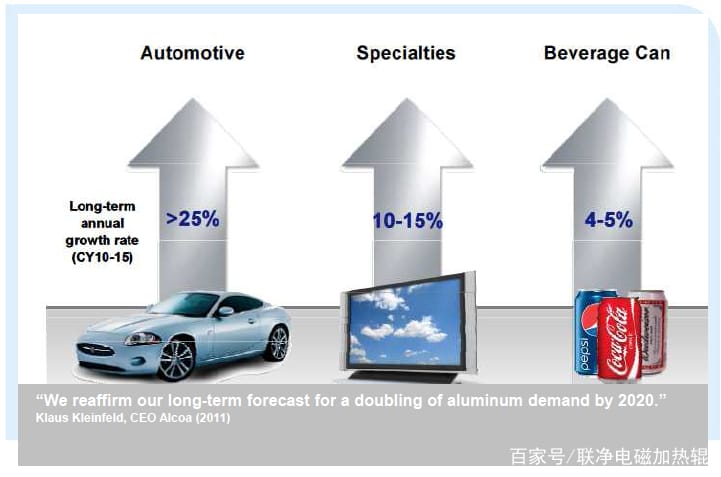

目前連退鋁板的市場用途前景受到廣泛的看好。“我們重申對2020年鋁需求翻番的*預測。”美鋁shou席執行官Klaus Kleinfeld2011年這么說到。

連續退火鋁板未來發展趨勢

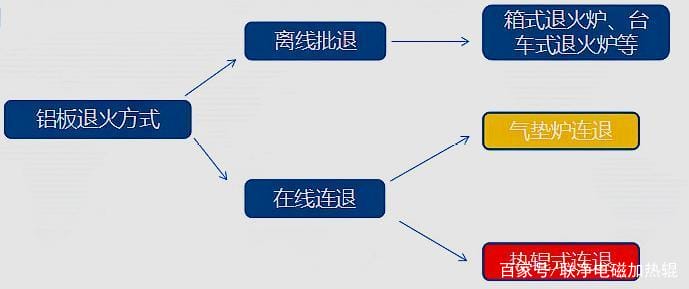

國內絕大多數鋁帶生產工廠都采用批式退火工藝(罩式退火爐、箱式退火爐、臺車式退火爐等),只有極少數生產線采用連續退火工藝。現有的連續退火都是使用連續退火機組,采用燃氣加熱或者電阻加熱將爐內溫度提升到工藝溫度。相比批式退火工藝,采用連續退火的產品品質一致性好,速度也大大提高。

退火工藝分類

因此,更適合用于大規模的連續生產。但現有連退線的技術都被國外少數企業(如奧地利Ebner、美國Surface、德國OTTO JUNKER)壟斷,且價格很高,僅一臺退火爐的造價就過億,目前在國內生產企業使用氣墊爐的并不多見。

連退鋁板汽車行業客戶,國外有亨利·福特ModelT型汽車、法拉利360 賽車、奧迪A2和A8、特斯拉、福特Prodigy及本田Insight 等。國內有一汽奔騰系列、長安CV11、吉利 NL - 1、奇瑞 A5 、東風客車、東風商用車和宇通城市快巴ZK6126HGE 等車型。已經使用鋁合金覆蓋件和鋁合金蒙皮。

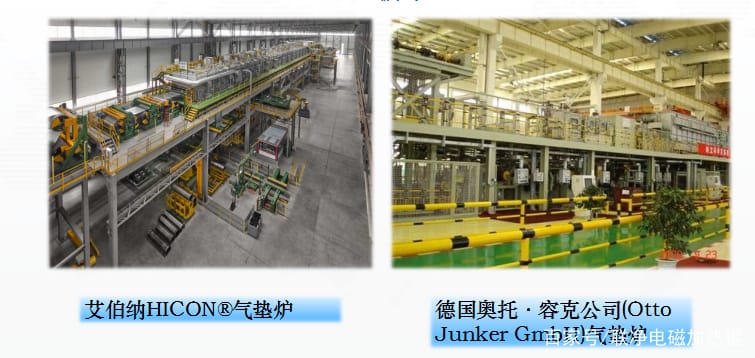

連退鋁板研究機構,國外早于1989前,英國切斯特卡彭斯特電氣協會研究中心對鋁板在線退火進行大量的研究。做出了早的在線感應加熱鋁板帶在線退火裝置。并在英國及比利時鋁廠進行了生產驗證。因溫度控制等多方面的原因,鋁板在線退火逐漸演變成氣墊爐退火方式,如奧地利Ebner、美國Surface公司等。軋機的主要國外生產廠家為德國施羅曼西馬克公司(SMS)與曼內斯曼德馬克公司(Demag)合并成立的SMSDemagAG公司,為鋼鐵、鋁材、銅業界在整套設備、工程方面世界性的者。國內有徐州財發鋁熱傳輸有限公司與汽車工程研究院、中國礦業大學、東北大學及河南中色科技股份等。國外供應商中,奧地利艾伯納HICON®、特諾瓦公司等(EBNER+TENOVA)、美國surface、德國奧 托· 容 克(OTTO JUNKER GMBH奧托容克冶金設備(上海)有限公司:奧托容克冶金設備(上海)有限公司+常熟分公司 (制造和組裝車間) 成立于2013年。) 、倍威格工程技術有限公司(WSP)。氣墊爐-拉矯機-涂層線用于生產小轎車車身帶材(ABS)。國內輥式鋁板連續退火有聯凈電磁加熱輥連續退火爐單元,退火爐分為5段,分別為*升溫區、第二升溫區、保溫區、降溫區、烘干區。每個溫區相對封閉,以防止相鄰溫區的干擾。爐內共配置30支加熱輥筒。輥體高溫可達600℃。

國內氣墊爐連續退火生產線,2009年西南鋁業引進首條,14年投產。2012年建線,諾貝麗斯公司常州引進EBNER設備,2011愛勵鎮江投資2億建線。天津忠旺引進EBNER+TENOVA產線,生產線總長309m,分上下兩層。基本技術參數:帶材厚度0.3mm~4mm,帶材寬度1060mm~2650mm,帶卷大外徑2600mm,帶卷大質量19.2t,機組大速度40m/min,可處理合金2xxx系、6xxx系、7xxx系。廣西南南鋁業,南寧,EBNER+東北大學+河南有色。汽車板、航天航空板,0.8~6mm厚,寬度1200~2650mm。100m/min。2014年55kT/a。重慶西南鋁業,ENBER.航空,汽車。0.8~6mm厚,寬度1000~2500mm。250m/min。2014年16kT/a。 東北輕合金有限責任公司,2018年1月,中國哈爾濱的東北輕合金有限責任公司向EBNER訂購了一臺HICON®連續式氣墊爐設備用于鋁合金帶材的硬化和回火。該熱處理設備滿足實現航空級材料的所有要求,即*條帶形狀和表面特性,整個加熱和均熱段的高溫均勻性以及適當高的冷卻梯度。該HICON®氣墊爐設備設計用于大帶寬2400mm,帶厚0.5mm-4mm。設備將于2019年底投產。

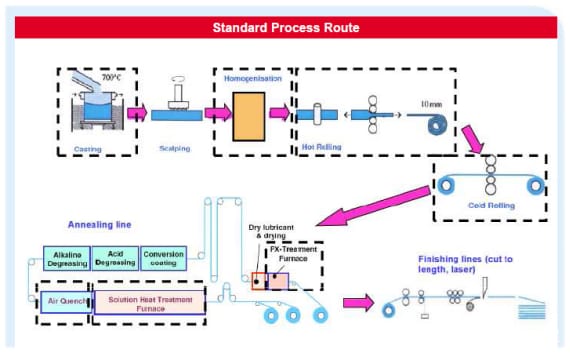

典型的鋁帶連退機組布置示意圖

除了價格之外,國內的連退線仍然在加熱方式上有很大的提升空間。無論是燃氣加熱還是電阻加熱,都是將爐內空氣加熱,再由空氣將熱量通過輻射與對流的方式傳遞到鋁帶,因此,熱利用效率低,而且鋁帶上溫度均勻性也欠佳,進而影響產品的一致性。

如采用加熱輥作為熱源,鋁帶的熱量來自于輥筒,通過傳導的方式傳遞到材料上。這種加熱方式主要優點在于:傳熱速度快,生產效率高;溫度均勻,產品一致性良好;能耗低。因此,理論上比現有連退爐更有優勢。

設計依據:生產材料:鋁帶;產品規格:厚度0.3~2.0mm;寬度:1500mm(max);生產速度:20~40m/min;退火溫度:380~460℃。

1、 關于退火加熱功率:

(1)以升溫430℃、鋁板厚度2mm、寬度1500mm、速度30m/min計算,考慮合理能效,建議裝機功率不低于2452kW。

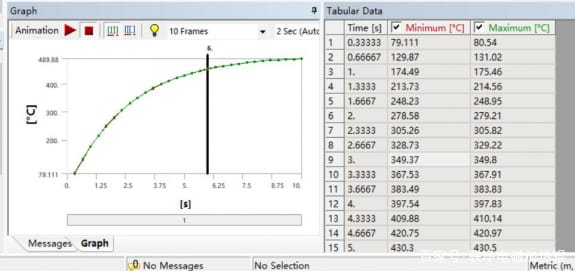

2、 傳熱速度模擬:

模擬材料:鋁合金3系

鋁合金傳熱系數:150W/(m·K)

加熱輥溫度:500℃

鋁板初始溫度:20℃

鋁板終溫度:450℃

鋁板厚度:2mm

鋁板寬度:0.3m

升溫速度和時間對照表

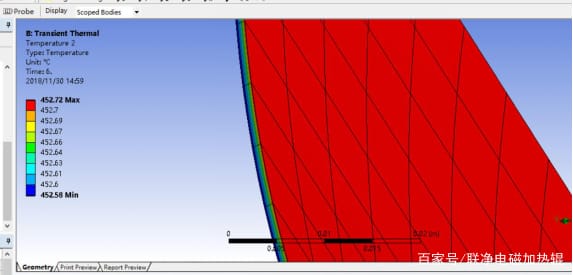

升溫完成材料溫度分布圖

根據模擬結果,可以看出:2mm厚的鋁板從常溫加熱到450℃,所需要的時間為6s,假設每支輥的包角為0.3米,則總包角3m。

那么,大工藝速度為3m/6s=0.5m/s=30m/min。

退火方案(加熱單元)

在盡量少的占有現有空間和zui大程度利用現有設備的基礎上,作出如下技術方案(具體與原設備前后對接方案,還要在后續根據現場做詳細設計):

(1)方案流程:

鋁板帶從左側入口端進入加熱區,經過輥連續升溫加熱,使鋁板帶從常溫加熱到設定溫度;并從右側出口端進入下一段保溫區。

(2)設備的基本組成部分概述:

該設備由鋼架平臺、加熱輥、保溫箱、支撐結構、冷卻水箱和電控部分等結構組成。

a、鋼架主體由工字鋼焊接和螺栓固定兩種方式鏈接而成,平臺基板為碳鋼鋼板,安全圍欄由圓管焊接而成;

b、加熱輥為上海聯凈zhuan利產品;

c、保溫箱由雙層不銹鋼板焊接而成,夾層內填塞耐高溫保溫材料;

d、支撐結構為雙側旋轉盤通過連桿組成,由電機驅動

1、 退火方案(完整退火)

清洗后的鋁板輸送到退火爐,先經過除塵輥,去除途中可能的細小灰塵,以保證鋁板的*清潔,然后進入到爐子里加熱。整個單元設備示意圖如下。

熱輥式鋁板帶連續退火,整個爐子外殼均采用304不銹鋼制作,并填充巖棉保溫材料;每支輥筒都采用電機單獨傳動,以確保線速度嚴格一致,減小鋁板和輥筒之間的摩擦;每支輥筒上都設有支撐分離裝置,開機時讓鋁板和輥筒不直接接觸,輥筒可以單獨轉動,這樣,啟動時可以在很短的時間內達到穩定工藝狀態,減少材料的浪費(如下圖);每支輥筒上都設有多個溫度檢測傳感器,能及時將信號傳遞到控制柜,控制柜根據預設的程序,隨時調整加熱狀態,確保鋁板溫度均勻。

鋁板連退市場,*發展的趨勢一定是氣墊爐與熱輥式連續退火爐技術路線。相信不久的將來,隨著技術成本的優化降低,國內技術打破國外的壟斷,鋁板連續退火將會由國內氣墊爐及輥式退火爐所替代。

機床商務網

機床商務網

機床商務網

機床商務網